Serienteile ab Stückzahl 1

Wir fertigen Ihre Bauteile additiv in spritzgussnaher Qualität. Die Materialqualität und Prozesssicherheit additiver Fertigungstechnologien ist so weit fortgeschritten, dass bereits kleine bis mittelgrosse Serien von Endteilen oder Ersatzteilen gefertigt werden können. Bereits während der Entwicklung oder bei Bedarf von kleinen Stückzahlen haben Sie hiermit die Möglichkeit, bei uns schnell und effizient seriennahe Teile mittels der generativen Fertigungsverfahren (SLS + MJF + FDM/ FFF + DLP u. DLP+) erstellen zu lassen.

Sie können direkt mit uns in Kontakt treten:

Telefon

CH: +41 61 703 17 77 D: +49 7032 913 967

Daten hochladen

Senden Sie uns Ihre 3D- CAD Daten

Es stehen folgende Verfahren zur Auswahl:

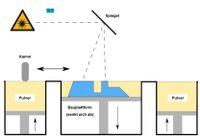

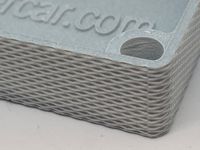

Selectives Laser Sintern

(SLS)

Das Selektive Laser Sintern oder auch SLS-Verfahren ist ein Verfahren zum Drucken von

Teilen aus Kunststoff mittels Laser. Das Bauteil entsteht an der Oberfläche eines beheizten Pulverbetts, weshalb SLS zu den Pulverbett-Verfahren zählt. Anders als etwa beim FDM/ FFF oder DLP- Verfahren müssen keine Stützstrukturen angelegt werden, um das Bauteil zu stützen. Das umgebende Pulver im Drucker bietet ausreichend Stützwirkung für das Bauteil.

Das ermöglicht eine große konstruktive Freiheit und erlaubt es, funktionale Bauteile oder Prototypen direkt zusammengesetzt und funktionsfähig zu fertigen. Ebenfalls gegeben ist eine hohe mechanische Belastbarkeit der verwendeten Materialien. Die Teile weisen eine gute Verbindung der Schichten untereinander auf (isotrope Festigkeitsverteilung und ein homogenes Gefüge ähnlich einem Spritzgussteil), besitzen eine hohe Schlagfestigkeit und sind widerstandsfähig gegenüber den meisten Chemikalien.

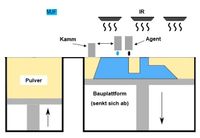

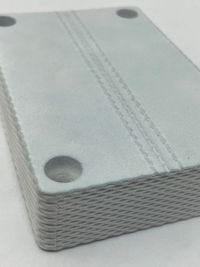

HP Multi Jet Fusion

(MJF)

Ist wie Selektives Lasersintern (SLS) eine Technologie, bei der die Bauteile durch einen pulverbasierten Prozess mit einer Schichthöhe von 0.080mm hergestellt werden. Anstelle eines Lasers arbeitet der HP 3D-Drucker mit einem Multi-Agent-Verfahren für 3D gedruckte Bauteile in hoher Detailauflösung, Qualität, Festigkeit und Beständigkeit. Nachteilig ist der Wärmeverzug an den Bauteilen, da die Teile im Pulverbett verarbeitet werden und das Pulver vorgeheizt und die Verschmelzung mittels Agent und Heizlampe bei ca. 180°C liegt. Daher herrscht im Pulverbett und in den eingepackten Teilen eine hohe Wärme, die zu Verzug an den Teilen führen kann. Die Teile weisen eine gute Verbindung der Schichten untereinander auf (isotrope Festigkeitsverteilung und ein homogenes Gefüge ähnlich einem Spritzgussteil), sind biokompatibel, besitzen eine hohe Schlagfestigkeit und sind widerstandsfähig gegenüber den meisten Chemikalien, die Wärmebeständigkeit liegt bei ca. 175°.

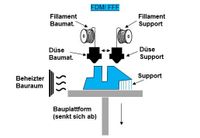

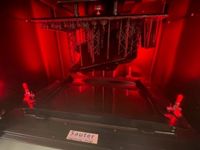

Fused Deposition Modeling

(FDM/ FFF)

Das Bauteil entsteht durch schichtweises Auftragen des aufgeschmolzenen Kunststoffdrahtes (verschiedene Originalmaterialen), welches durch einen Extruder aufgetragen wird. Diese Bauteile wiederum sind stabil, nahezu verzugsfrei, dauerhaft masshaltig ohne zu schrumpfen, absorbieren nur gering Luftfeuchtigkeit und bleiben bei sich ändernden Umweltbedingungen formstabil. Die gefertigten Bauteile werden mit feinen Schichtlinien roh belassen oder auf Wunsch gefinished (z. B. lackiert). Nachteilig ist eine geringere Detailsauflösung, die sich aus dem Extrudieren der Kunststofflayer ergibt (Schichtstärken 0.330mm, 0.254mm, 0.178mm, 0.127mm). Für glatte Sichtteile ist das Verfahren daher weniger gut geeignet. Die Festigkeit der Teile ist in "Z Richtung" geringer und daher werden die Teile zur Krafteinwirkungsrichtung optimal ausgerichtet.

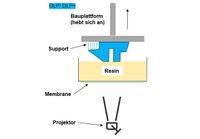

Digital Light Processing

(DLP u. DLP+)

Beim 3D Druckverfahren DLP wird UV-lichtempfindliches Harz (Photopolymer) als Ausgangsmaterial eingesetzt, wobei der Unterschied zum UV-Laser Stereolithographie (SLA/ STL) Verfahren eine lichtgebende Quelle das Resin aushärtet. Hierbei dient ein Projektor als Lichtquelle. Schichtweise härtet das Licht an der gewünschten Stelle das Material aus. Hinterschnitte und Überbauungen werden mit einer aus dem gleichen Material gebauten Stützstruktur gestützt und anschliessend manuell entfernt. Eine Curing Station härtet die Teile aus. Die gefertigten Bauteile weisen eine sehr hohe Detailtreue und schöne Oberfläche auf. Hauptsächlicher Nachteil ist die begrenzte Einsatzfähigkeit von unlackierten Teilen. Da das Material als Photopolymer stetig UV-Licht aufnimmt, sind die Bauteile nicht dauerhaft UV- stabil. Bei Urmodellen spielt dies keine Rolle, da hier nicht die Notwendigkeit der langen Lagerung besteht.

Beschreibung Verfahren:

SLS: Beschreibung Verfahren

HP MJF- Sinter (PA12): Beschreibung Verfahren

FDM/ FFF: Beschreibung Verfahren

DLP u. DLP+: Beschreibung Verfahren